要防止使成形的滚塑产品制品不产生或者少产生收缩变形的状况,就需要对于造成收缩变形的缘故来逐一改善。1、在冷却方法上,尽可能挑选冷却抗压强度低的方法,而冷却时要再次转动模具。现阶段最常见的是散热风扇强冷,它是仅强过室内温度冷却的一种冷却方法。尽管在室内温度中当然冷却最商业保险,但很慢。本地滚塑模具设计立即洒水冷却尽管减温快,但收缩变形几率很大,应谨慎使用。2、要把握好恰当的脱模溫度,结构内冷却时间长些,收缩率会减少。在确保非常容易脱模的前提条件下,脱模温控的越低越好,那样能够将收缩变形的风险性降至最少。并且脱模出去的制品不必放到温度差很大的自然环境里,而且最好是立刻垫片适合的物件对制品给予保固定不动型。3、调节主、副轴转动速率,使传动比平衡、转速比匀称,成形制品的厚度匀称。4、对模具中很有可能造成制品收缩变形的构造、狭小室内空间、钝角等给予调整。5、要把握常用原材料的收缩率,对品质规定高的一些制品,也可采用收缩率相对性低的原材料。6、对色浆、防腐剂、脱模剂的应用要留意,防止应用这些会造成制品很大收缩的色浆、防腐剂,脱模剂的使用量要适度降低。7、更改不科学的制品构造,应在很有可能的状况下,尽量减少设计方案大而平的制品表层,內部可适度提升。8、改善加温加工工艺,适度提升加温的溫度。滚塑模具设计厂家提升制品的压实度。9、维持模具通气口的通畅,必需时可以向模具内进入稀有气体。

加强筋是滚塑制品中常常会采用的提升强度的方法,它不仅使制品壁厚匀称,还节省了原材料,提升了强度,又可以防止制品的外型缺点。本地滚塑模具设计因为一些滚塑制品是大中型的平面图厚壁商品,这促使制品的表层较为非常容易涨缩形变,并且强度都不高。因而,为了更好地提升制品大平面图及承受力处的刚度和强度,必须在滚塑制品的相对表面考虑到设计方案加强筋。并且设计方案有加强筋的制品还能够用越来越少的原料和成形時间来做到同样的强度,这促使壁厚、强度和成本费获得了比较好的融洽。滚塑模具设计厂家对于加强筋的规格,有长短、总宽和高度三个因素,这儿常说的高度,就是指加强筋凸起边界层的规格,加强筋的强度关键便是由这一高度决策的。一般来说,加强筋的设计方案高度要最少比制品的均值壁厚大4倍,才可以使制品的强度大大的提高。而加强筋的总宽应当最少设计方案为制品均值壁厚的5倍,才可以出示充足的室内空间,使粉末状或液體可以充足注入内腔。室内空间太窄得话,原料就不可以匀称地注入这些模芯,造成铁路桥、內部孔隙度和制品缩水率提升。当不可以应用空心加强筋时,也可选用高度较矮的实芯加强筋。但实芯加强筋的难题是原料非常容易铁路桥,而且不可以完全地添充加强筋所在的模芯。假如实芯加强筋添充彻底得话,又将导致部分壁厚提升,使制冷時间提升,且比加强筋周边的厚壁位置收拢更大,促使周边的边界层形变。因此 一般状况下慎重选用实芯加强筋。

1、如果制品壁的抗压能力要求较高,制品上是否要设计加强筋或“吻式”结构。2、在制品脱出的方向上,设计中是否包含了较深的侧面陷。广东本地滚塑模具设计如果是,它们必须设计在外面或作为活动嵌件,这样模具费用将增加。因为塑料的收缩性,所以一些小的凹陷可以不予考虑。但是必须要知道多大的凹陷程度不需要额外的模具。3、模具块数有多少。标准情况下模具有两块,但是如果制品的设计较复杂可能要求多块模具。这将影响到模具的费用,模具的维护和塑料制品的单件成本。4、设计尺寸时要注意,一般来说滚塑制品的收缩在3%左右 ,如果滚塑制品对尺寸精度要求高的话,还要从原料参数,产品内部结构,模具材料收缩性等去做分析和调整5、制品要求怎样的表面处理,是镶铸在模具的表面上还是在铸造好的模具上机械加工。广东滚塑模具设计厂家表面处理程度的不同不仅对模具费用有很大的影响,而且有时特定的表面处理会影响制品脱模。6、设计中圆角是否足够大以使树脂自由地流到模具的每个地方。足够的圆角半径是多少7、在制品上是否存在两个壁面之间树脂流动不好的区域。这个区域的距离有多长。如果距离较长,此处模具的表面处理将很困难并使费用增加。如果它很狭窄,树脂很困难甚至是不可能流进该空腔。8、是否用嵌件来给塑料制品附着其它部件。嵌件的位置如何,在成型操作中它们是否能保持状态。9、模具的分型面在何处。有时制品的审美需要与模具制作的实际要求在分型面问题上会有差异。10、滚塑制品转角应设计成圆角,不能设计成尖角或直角,圆角有助于原料流动和成型,圆角角度越大,转角的壁厚均匀性越好,成型越好。

当代塑料工业滚塑工艺滚塑又被称为滚塑成型、旋转成型、旋转成型等,是一种热塑性塑料空心成型方式 。本地滚塑模具设计包含PE等粉剂成型的滚塑,PVC糊环氧树脂成型的搪塑和液體单个汇聚成型的滚塑三类。三类滚塑成型各有特色,但总基本原理一样。该方式 是先将塑料原材料添加模具中,即先将粉末状或粘稠或单个原材料引入结构内,根据对模具的加温和两轴翻转旋转,随后模具沿两竖轴持续旋转并使之加温,结构内的塑料原材料在作用力和能源的功效下,使原材料借本身作用力功效匀称地铺满模具内壁而且熔化,慢慢匀称地施胶、熔化黏附于模芯的全部表层上,成型为所必须的样子,再待制冷后出模而得空心产品。滚塑模具设计厂家滚塑的转速比不高,商品基本上无热应力,不容易产生形变,凹痕等缺陷。最开始关键用以聚乙烯糊塑料生产制造、足球、瓶瓶罐罐等中小型产品,近期在大中型产品上也是有较多运用,常用环氧树脂现有丙烯酸树脂、高压聚乙烯、改性材料聚乙烯聚碳酸等。

滚塑又被称为滚塑成型、转动成型、旋转成型等,是一类热固性塑料中空成型方式。本地滚塑模具设计加工主要分成二步先将塑料原材料添加模具中,随后模具沿两竖轴持续转动并使之加温,模内的塑料原材料在作用力和热量的作用下,慢慢匀称地涂覆、融熔黏附于模芯的整个表层上,成型为所需要的样式。预成型铝膜加工的特性如下所示:一、可以直接成型出样式复杂的之间(比如一一些选用其它成型方式需要事前分別制得二只构件,随后再用人力組合起來的提高塑胶制品)以及非常大的中空制品。二、制备产品可以便捷地选用加温固化,进而减少提高塑胶制品的成型周期时间,确保制品品质的可靠性。三、有利于在制品中放置镶件以及制品施加点胶处理。滚塑模具设计厂家四、整个生产过程,仅仅需要人力添加原料和取下制品,成型过程在密闭的模具中进行,无打二烯等有害物质及玻纤飞扬对身体的伤害减少到非常小。

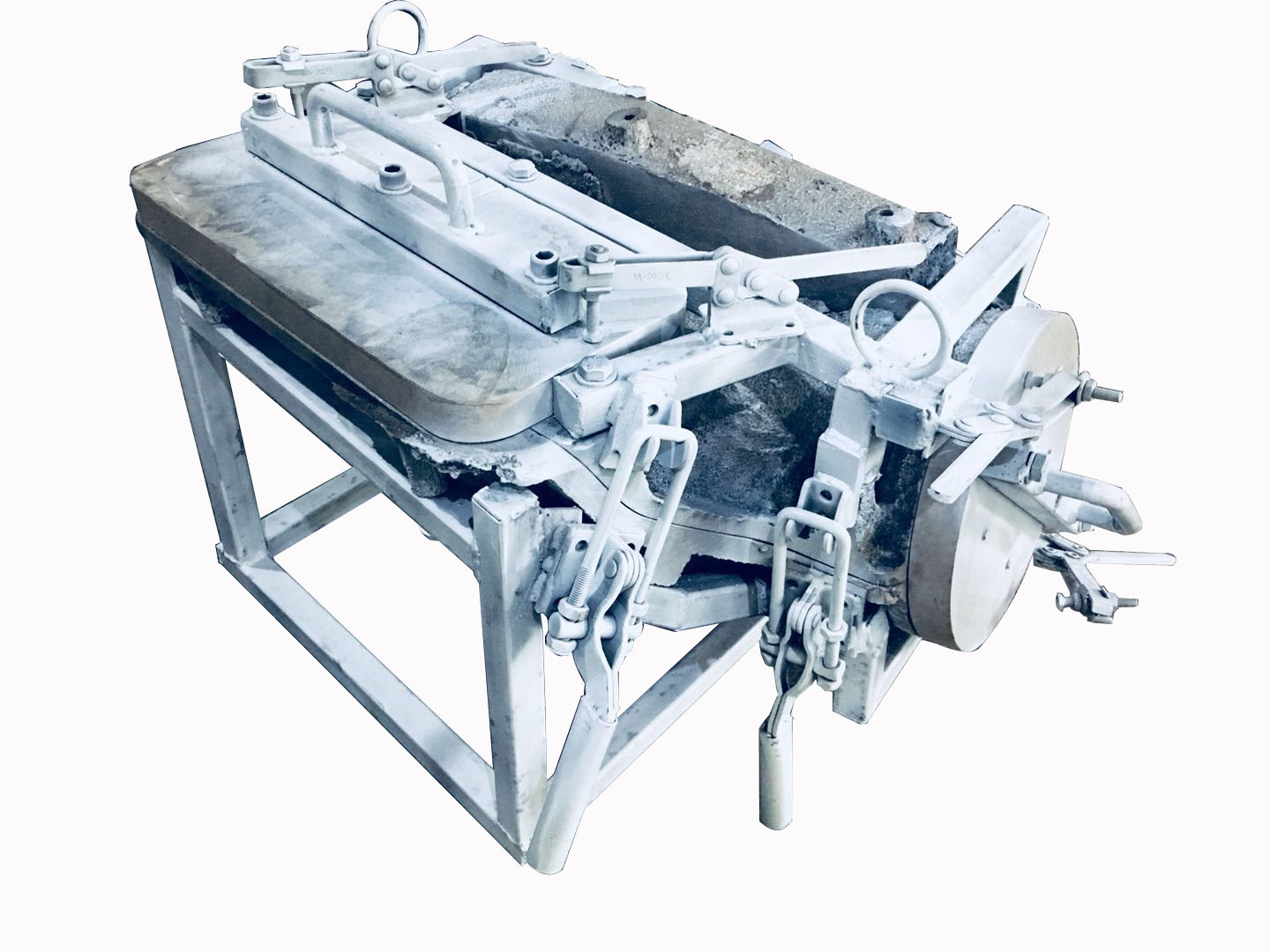

影响滚塑产品质量的因素有很多,其中比较重要的有模具的形状,模具的旋转速度,模具加热温度、加热时间,塑料粉末的物理特征等等。1、滚塑产品的模具:旋塑用的模具是单壁封闭模具,它给出制品的外形轮廓而对制品内部轮廓无法精准到细部。旋塑用模具的制模材料一般选择普通碳钢板焊接。焊接模成本比较低,尤其适用于大型旋塑制品。旋塑工艺对其模具有如下基本要求:模具在反复加热和冷却的过程中不容易发生变形和挠曲。模具上应附有便于松脱的夹持机构,以使模具在加热和冷却工序中能紧密闭合,而在需要卸下制品和装料时又能很容易的打开。2、的旋转速度:通常旋塑机采用两个可调速电机为模具绕主轴及次轴的旋转、摇摆运动提供动力,这样模具的绕主轴转速和绕次轴摇摆皆可调节。本地滚塑模具设计操作者通过调节两个调速电机的转速,可在任何制品形状下获得相对均匀的制品壁厚。模具旋转、摇摆的基本作用是使粉状物料均匀混台并遍布模具表面。3、聚乙烯粉末的颗粒大小:聚乙烯粉末颗粒的大小对其熔融过程有重要的影响。颗粒越小,其表面积与体积之比越大,熔融速率就越高。通常旋塑粉末颗粒应不低于30目,但是 ,粉末颗粒尺寸也不宜过小,因为太细的粉末极易吸湿、结块,很难烘干,增加工艺上的困难。滚塑模具设计厂家太细的粉状物料在模具中翻滚时将会结块,导致粉末的不均勻受热,最终形成不均匀的制品壁厚或者在制品中形成熔融不充分的塑料。4、加热时间和冷却时间:加热时间过短会导致粉末未熔融完全,塑料性能达不到高指标,加热时间过长会导致塑料氧化,从而破坏其塑料分子结构,易老化,发脆影响滚塑制品质量,而冷却时间也十分关键,冷却过快,容易使制品变形,影响制品使用性和美观性。