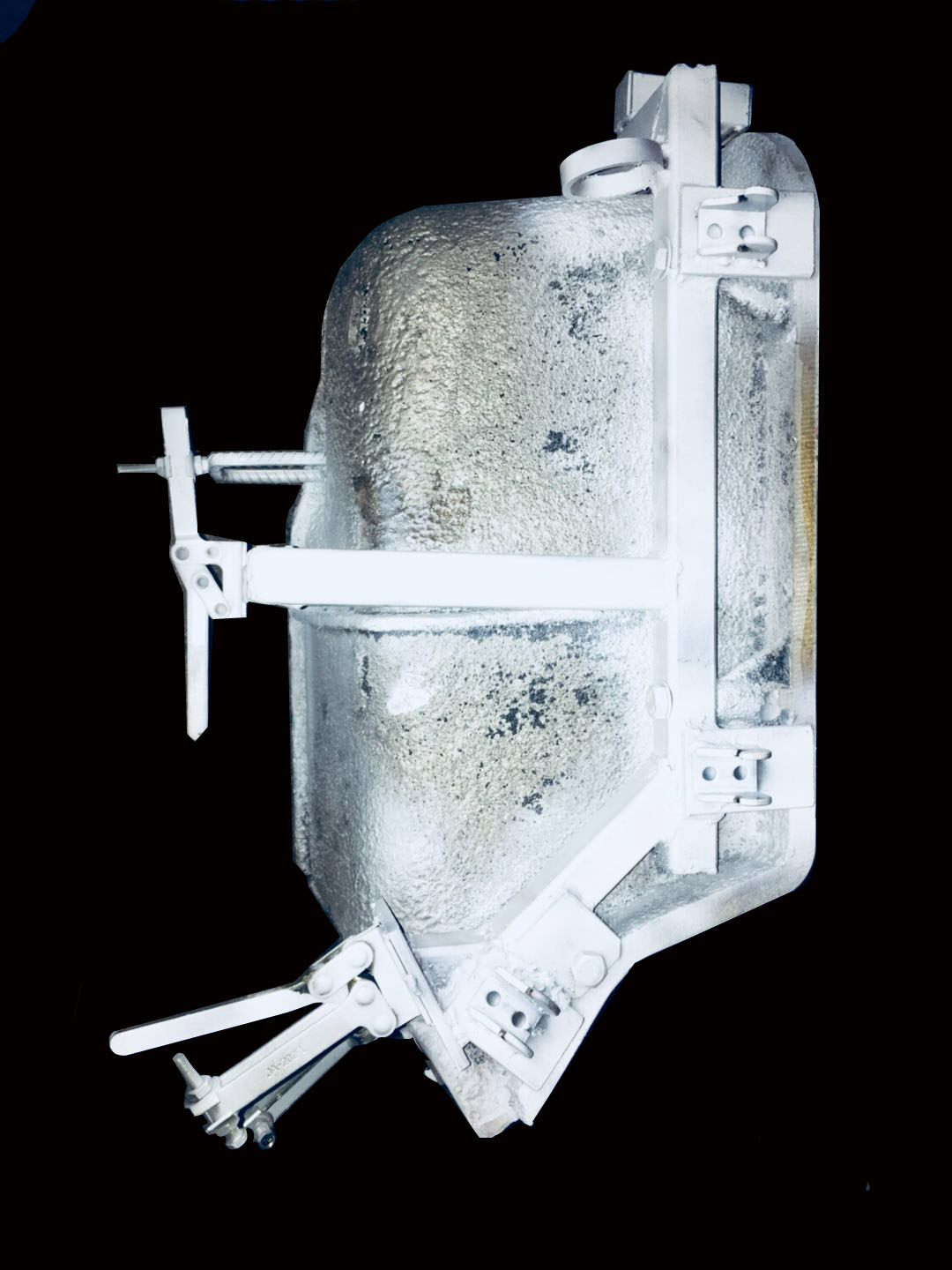

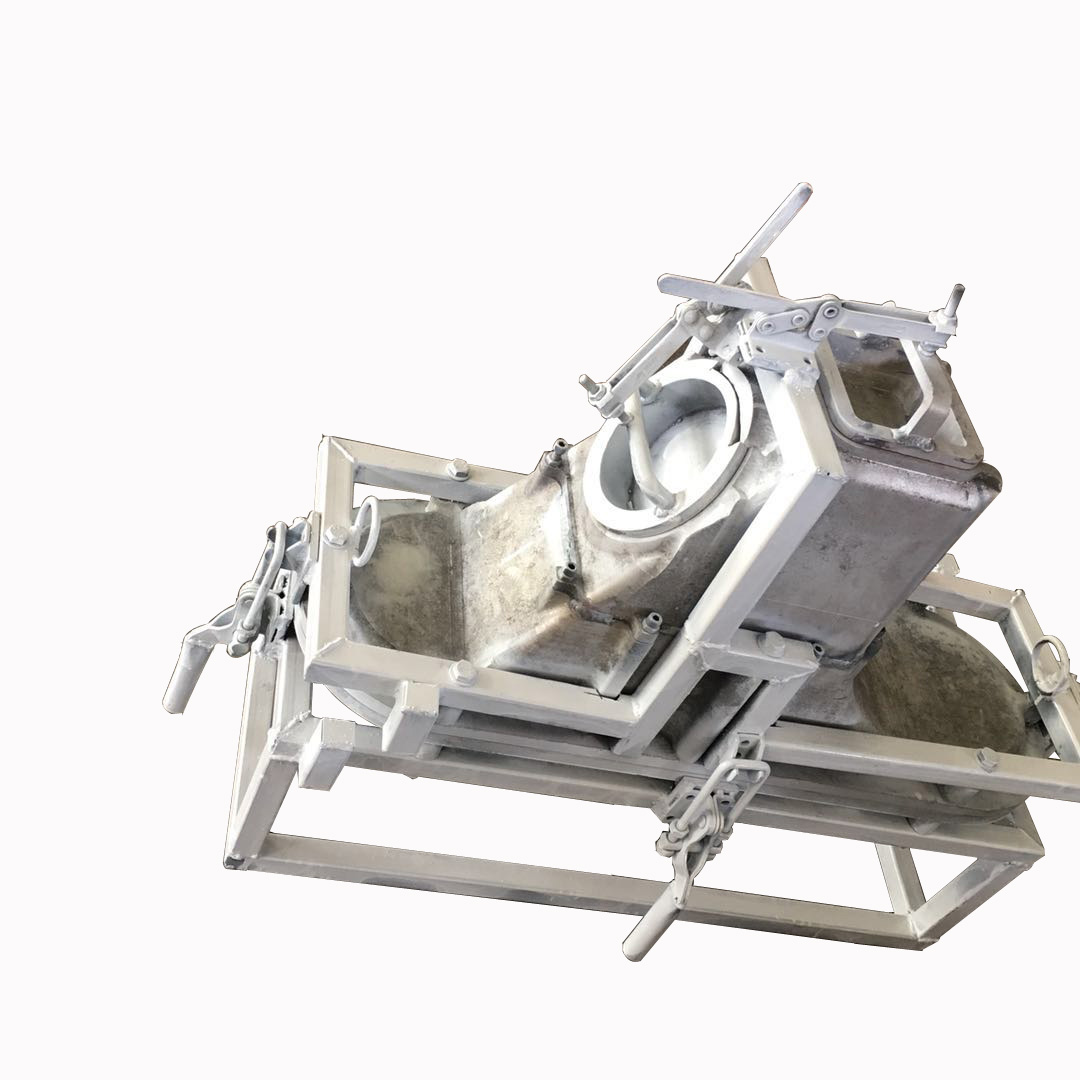

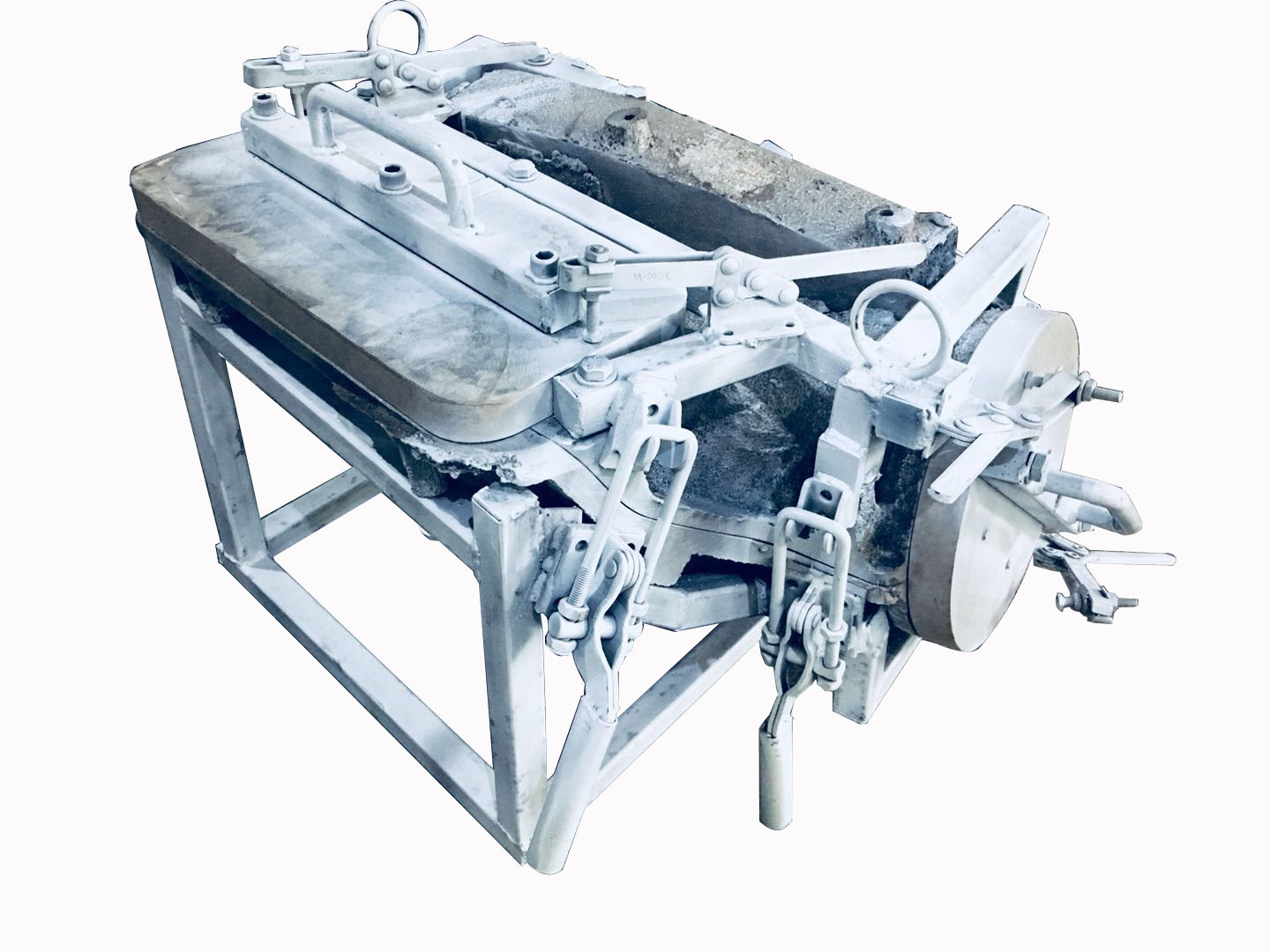

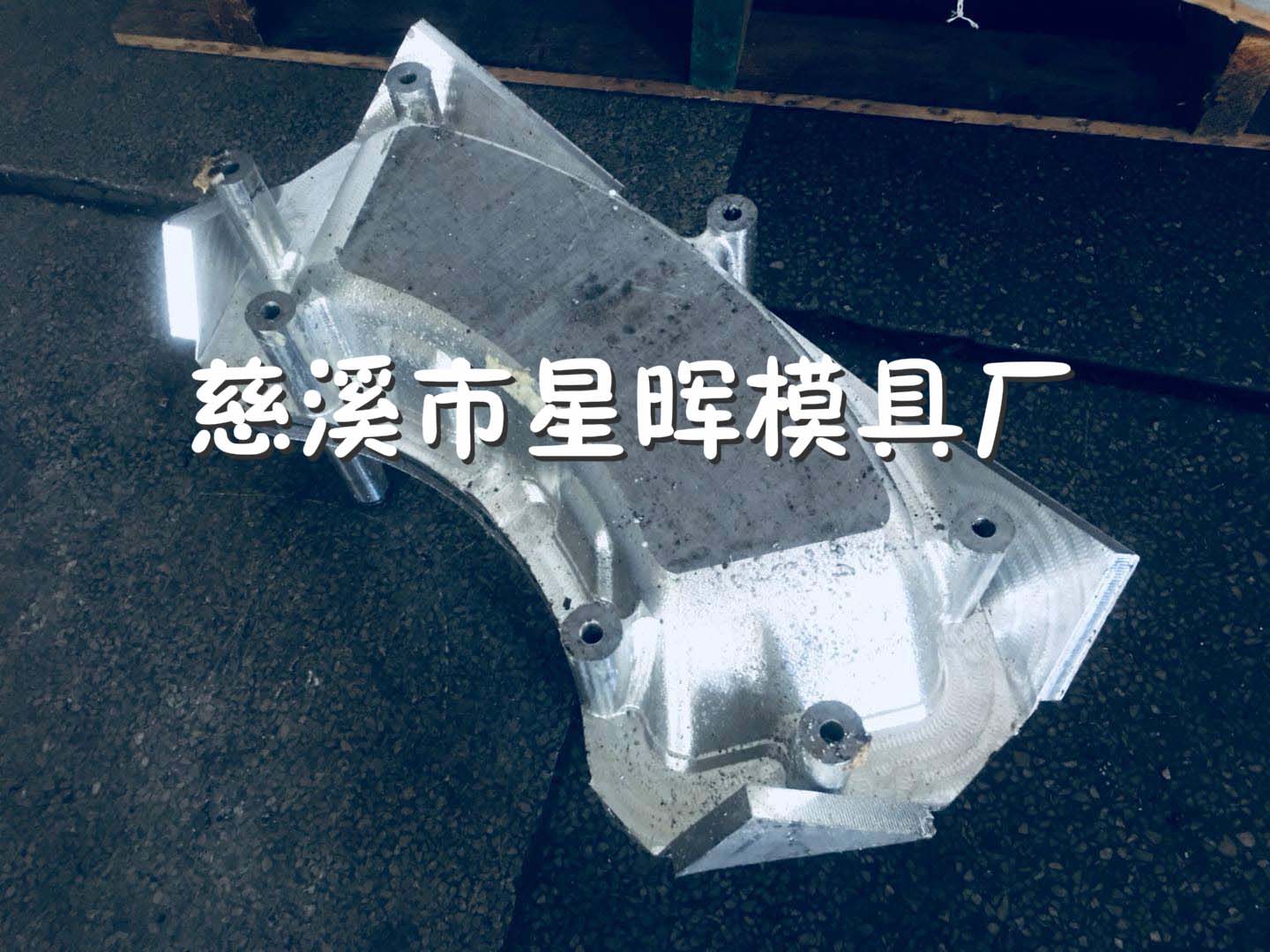

危害旋塑产品质量的要素有很多,在其中较为关键的有模具的样子,模具的转动速率,模具加温溫度、加温時间,塑胶粉末的物理学特点这些几大要素。1、旋塑产品的模具旋塑用的模具是单壁封闭式模具,它得出制品的外观设计轮廊而对制品內部轮廊没法精准到细节方面的。旋塑用模具的模具制作原材料一般挑选普通冷轧钢板焊接。大型滚塑模具厂焊接模成本费较为低,特别是在适用大中型旋塑制品。旋塑加工工艺对其模具有以下基础规定:模具在不断加温和制冷的全过程中不易产生形变和挠曲。模具应该附带有利于松动的夹紧组织 ,以使模具在加温和制冷工艺流程里能密不可分合闭,而在必须卸掉制品和放料时又能非常容易的开启。模具的设计方案和安裝应有益于气旋紧紧围绕模具表面作相对速度,便于使模具获得匀称的加温和制冷。模具应设定排水立管道,以避免 在加温全过程个模具内汽体受热变形而把熔化的塑胶沿合模缝挤压,而且避免 在制冷全过程中模具内造成负压力而造成模具和制品形变。滚塑模具厂定制模具部分总体设计时要尽量减少较深的腔和洞,及其筋板和实芯突起这类的构造,由于粉末状的原材料难以铺满所述构造的表面。模具净重和原材料净重之和不可以超出旋塑机的较大承受力。2、旋塑模具的转动速率一般旋塑机选用2个可电磁调速电机为模具绕主轴轴承及次轴的转动、摆动健身运动出示驱动力,那样模具的绕主轴轴承转速比和绕次轴摆动皆可调整。作业者根据调整2个电磁调速电机的转速比,可在一切制品样子下得到相对性匀称的制品壁厚。模具转动、摆动的基础功效是使粉末状原材料匀称混和并遍及模具表面。3、高压聚乙烯粉末的颗粒尺寸高压聚乙烯粉末颗粒的尺寸对其熔化全过程有关键的危害。颗粒越小,其表面积与容积之率越大,熔化速度就越高。一般旋塑粉末颗粒应不少于30目,可是,粉末颗粒规格也不适合过小,由于过细的粉末非常容易吸潮、结团,难以风干,提升加工工艺上的艰难。过细的粉末状原材料在模具中滚翻时可能结团,造成粉末的不匀称遇热,最后产生不匀称的制品壁厚或是在制品中产生熔化不充足的塑胶。试验说明一次性添加旋塑模具内的的高压聚乙烯粉末的颗粒尺寸不必一致或匀称,尺寸井然有序的粉末颗粒在加温模具中,因为大小粉末吸热反应熔化時间有长度、速度,使熔化塑胶慢慢沉积,逐渐成形。大型滚塑模具厂参杂在粗颗粒中的超微粉料对粗颗粒的健身运动有减少磨擦的功效,有益于原材料在模具中的滚翻和流动性。另外超微粉料的存有还有益于制品表面的优化及降低制品横截面气孔率,提升制品品质。

滚塑制品的主要特点:优势;1、滚塑磨具低成本——同样规格型号尺寸的商品,滚塑磨具的成本费约是注塑、塑料模具成本费的1/3到1/4,合适大中型塑胶制品;2、滚塑产品边沿抗压强度好——滚塑能够 完成商品边沿的薄厚超出5毫米,彻底消除空心商品边沿较薄的难题;3、滚塑能够 安装各种各样嵌入件;4、滚塑产品的样子能够 比较复杂。大型滚塑模具厂且薄厚可超出5毫米之上;5、滚塑能够 生产制造全封闭式商品;6、滚塑产品能够 添充发泡塑料,完成隔热保温;7、不必调节磨具,滚塑产品的厚度能够 随意调节(3mm之上);8、适合橡塑制品大中型及巨型制件;9、滚塑成型非常容易转换产品的色调——滚塑成型每一次将原材料立即加到磨具中,使原材料所有进到,产品从磨具中取下之后再添加下一次成形所必须的原材料。在我们在应用多个磨具滚塑成型同一种塑胶制品时,还能够在不一样的磨具中添加不一样色调的原材料,另外滚塑出不一样色调的塑胶制品;10、节省原料——滚塑制品的厚度较为匀称且倒圆角处稍厚,所以能充分运用原材料的效率,有益于节省原料;除此之外,在滚塑成型全过程中。滚塑模具厂定制沒有流道、进胶口等废弃物,一旦调节好之后,加工过程中基本上没回回炉废料,因而该加工工艺针对原材料的使用率极高。

行业做为一个新起的行业分类,另外也是一个髙速发展趋势的行业,依据详细介绍,也更是由于这三大显著优点,才会出现越来越多的品牌的出現。大型滚塑模具厂现阶段来讲,的发展趋势、普及水平都仍在初始阶段,现有的尺寸品牌只是占有了市场的15%上下,也有很大的发展潜力。再加上,目前运用较大 的地区还是转动成型产品,乃至汽车用转动成型制件的运用的商品和方案都越来越多,另外,各种各样壳体、罩壳、大中型管件等制件也是一块极大的蛋糕,这十分有益于真实有实力的后起之秀。现阶段的各大型企业多年来都忙于项目、规模上的自身调节,管理方法有很大的关联,必须的是随时、长期的建设体系,不可能一蹴而就。滚塑模具厂定制“梅花香自苦寒来”,坚信在一场寒冬之后,根据厂家的自我反思、调节和更新改造,可能迈入更辉煌的时代。

成型过程中,物料是逐渐涂覆、沉积到模具的内表面上的,制品对于型腔上的花纹等精细结构有很强的复制能力;同时由于模具在成型过程中不受外界的压力,可以直接采用精密浇铸等方法制取具有精细结构的、形状复杂的模具。大型滚塑模具厂优势:1.节约原材料:滚塑制品的壁厚比较均匀且倒角处稍厚,故能充分发挥物料的效能,有利于节约原材料;此外,在滚塑成型过程中,没有流道、浇口等废料, -旦调试好以后,生产过程中几乎没回炉料,因此该工艺对于物料的利用率极高。2.成型很容易变换制品的颜色:滚塑成型每次将物料直接加到模具中,这使物料均全部进入制品制品从模具中取出以后,再加入下次成型所需要的物料,因此发我们需要变换制品的颜色时,既不致浪费点滴原料,也不需要耗费时间去清理机器与模具。滚塑模具厂定制当我们在使用多只模具滚塑成型同一种塑料制品时,还可以在不同的模具中加入不同颜色的物料,同时滚塑出不同颜色的塑料制品。

很多客户通过我们的网站来电话咨询滚塑成型过程中产品壁厚不均的解决办法,那么小编就来讲解下滚塑成型过程中产品壁厚不均的解决办法。原因分析;滚塑成型过程中不容易加工壁厚突变的产品。产品的平均壁厚取决于进料量。北京大型滚塑模具厂它的均匀性与模具本身的结构和滚压成型工艺有关。(1)就滚塑成型产品和模具的结构而言,通常 ,滚塑成型产品的内凹拐角(模具的外凸)的厚度较小,而产品的外凸拐角(模具的内凹)较厚。滚塑模具厂定制但是,如果产品外凸部的角度太小,很容易导致材料无法填充模具,导致相应的孔洞等缺陷,所以产品不应有尖锐的角部,通常使用大的扁平部。滑动弧过渡。(2)塑料的熔化和粘附能力主要与模具温度有关。当模具温度较高时,塑料容易首先熔化,并随着模具的旋转逐层涂夏,因此粘台树脂会较多,而粘附到低温部分的树脂相对较少,导致产品壁厚不均匀。(3)产品的壁厚也与转速有关。容易造成壁厚不均匀和转速不规则,所以通常使用扭矩或转速恒定且可自动控制的电机来确保主轴和副轴的均匀旋转。当产品某一部分的壁 厚与其他部分的壁厚有很大差距,且模具无法修改时,有必要从技术角度寻求解决方案。